Около 30 его зданий и сооружений раскинулись на 42 гектарах и представляют внушительный комплекс. Листопрокатный цех вытянулся в длину на 422 м, в ширину почти на 140, поднялся вверх на 30 и опустился под землю почти на столько же. Вся эта махина в состоянии переработать до 15 вагонов металлической полосы в сутки и уже отгружает продукцию в 15 стран мира.

С производством знакомился в составе официальной делегации. В сопровождении генерального директора доктора технических наук Петра Шимуковича прошли весь путь от места разгрузки сырья до склада готовой продукции и отгрузки ее заказчику. Масштабность и технология производства поразили. Весь процесс механизирован и компьютеризирован. Со стороны показалось – наблюдай за монитором и жди окончания смены. Думая так, самонадеянно попросился поучаствовать в процессе выпуска продукции.

Так под надзором оператора прокатно-дрессировочного стана Игоря Ивашкова стал его учеником и напарником. С его введения в профессию узнал, что рулоны металла поступают на завод толщиной от 1,5 до 3,8 мм, которые на его участок дрессировки приходят уже раскатанными на реверсивном стане до 0,15 мм. Для этого 5 – 7 раз их пропустили через него, затем очистили в специальных ваннах от металлической пыли и возможных частичек металла, образовавшихся в процессе холодной прокатки, от эмульсии, которая для этого используется, «прожарили» в колпаковых печах, где при температуре, достигающей 700 градусов, он рекристаллизировался и стал пластичным. Перед дрессировочным станом DСR это уже металл с совершенно другими физико-механическими характеристиками.

Что дрессировка позволяет придать металлу определенные свойства – и пластичность, и упругость одновременно, сформировать металлическую полосу, состоящую из нескольких слоев, в общем-то знал, но когда это видишь воочию…

Но вернемся к стану. Замечу, таких станов в мире только два. Он предназначен для прокатки холоднокатаных отожженных рулонов металлической полосы. Режимов работы несколько – двойная холодная, мокрая или сухая дрессировка. Первые два в основном предназначены для производства белой жести толщиной до 0,15 мм, которая дальше будет использоваться для выпуска упаковки в пищевой промышленности. На прокатно-дрессировочном стане получают также металл, который может использоваться для штамповки, например, в автомобильной промышленности.

– Оборудование совершенно, – утверждает начальник листопрокатного цеха Сергей Исаев. – Проблем при его работе не возникает. Оно полностью автоматизировано и сконструировано так, что позволяет варьировать широчайший спектр технологических операций, таких как степень обжатия, скорость прокатки, форма прокаточных валов, изменение подачи дрессировочной жидкости и так далее. Погрешность прокатки составляет максимум пять тысячных долей миллиметра. Таким современным оборудованием ни один завод на постсоветском пространстве похвастаться не может.

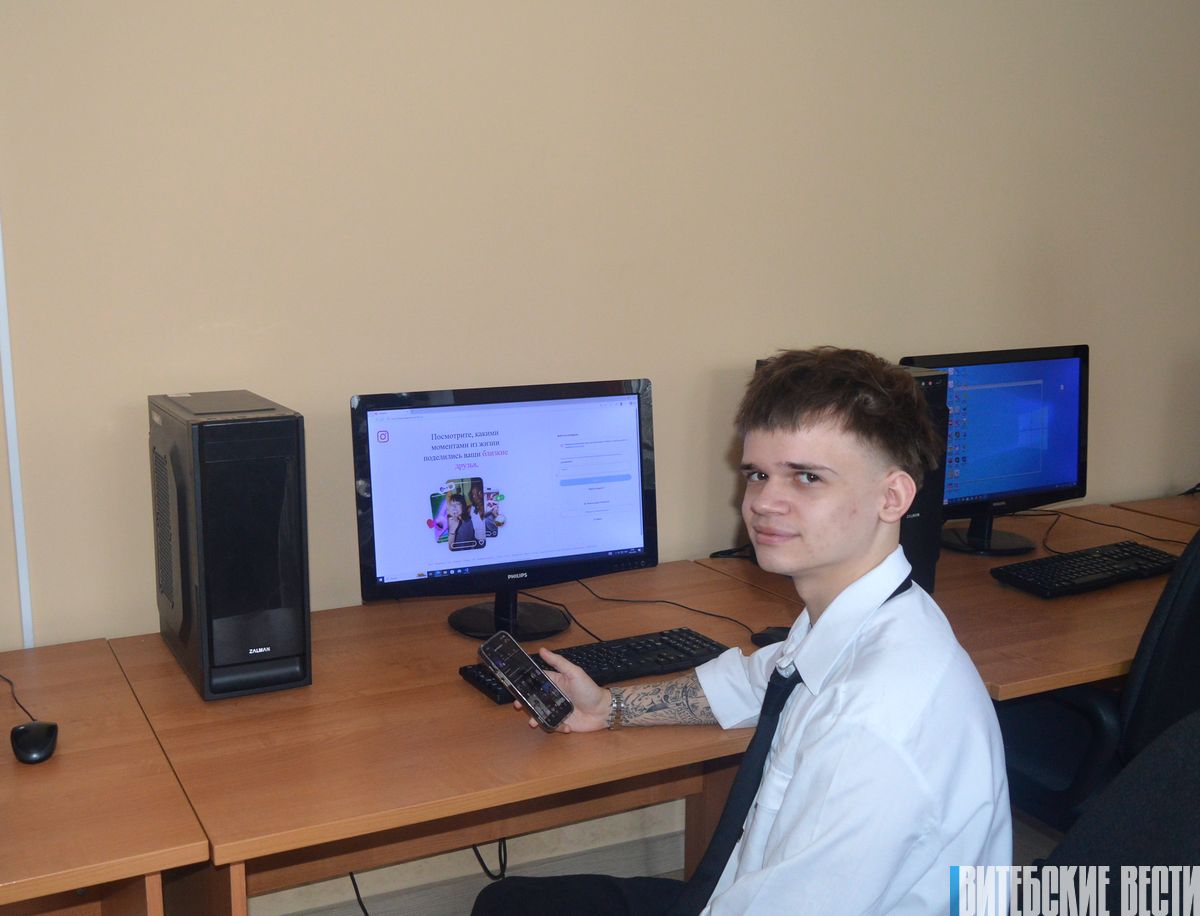

Рабочая смена состоит из четырех человек – оператора и трех вальцовщиков. Старший вальцовщик, он же старший смены, при необходимости может заменить оператора. Но все-таки на операторе лежит большая ответственность – если старший вальцовщик контролирует полосу визуально, определяя, есть ли дефекты, то оператор контролирует весь технологический процесс, соблюдение необходимых параметров по технологическому монитору и многочисленным камерам наблюдения: входную и выходную толщину полосы, ее удлинение, обжатие…

Случайного человека на место оператора не посадишь. Только освоение компьютерной программы стана требует, говорят на заводе, минимум 6 месяцев, а учиться на нем работать можно до бесконечности. От оператора требуется хорошее знание не только программы, но и металлургии и физики металлов. Он должен понимать, что происходит на стане во время работы и как поступить в той или иной ситуации, чтобы получаемая продукция соответствовала запросам заказчика. В обязанностях оператора также настраивание программы стана под определенный сортамент, и четкая отработка технологии производства, и своевременное принятие правильного решения в экстренной ситуации: либо остановить оборудование при аварийной ситуации для сохранения его в целости и не допустить брак, либо продолжать работать.

Самый сложный режим работы – двойная холодная прокатка. При нем на первой клети обеспечивается уменьшение толщины (обжатие) металлической полосы на 32%, и еще на 3% она станет тоньше на второй клети, и здесь же сформируется планшетность – отсутствие коробоватости и волнистости.

Во время этих процессов меняются некоторые физические свойства металла – предел текучести, удлинение, микроструктура. На сегодняшний день завод может предоставить покупателю паспорт на продукцию с погрешностью толщины полосы всего на 1 тысячную миллиметра. Вот с такими величинами и работает оператор.

А со стороны по роликам с тихим шелестом движется бесконечная пластичная лента, издали практически не отличающаяся от ткани или бумаги, которая в конце сматывается в рулоны или режется на листы и отправляется на конечную площадку. Дальше у каждой партии свое назначение. В эти дни металлопрокатный отгружает листы Глубокскому молочноконсервному комбинату, где из них сделают банки для сгущенного молока.

Фото Александра ОЗЕРСКОГО.